Индукционная печь вакуумная промышленная для плавки стали, чугуна, цветных металлов (алюминия, меди, латуни), драгметаллов, виды

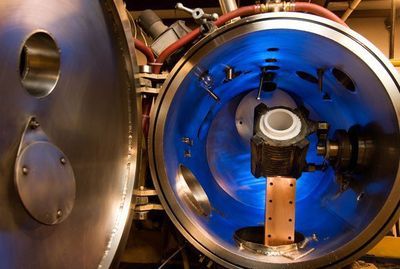

Вакуумные индукционные печи – оборудование, которое используется для плавки и последующей разливки сплавов различных металлов. Наиболее востребованный тип устройств – плавильные печи, оснащенные тиглем, который наклоняется и располагается внутри кожуха. Тигель выполнен из огнеупорного качественного материала и устанавливается внутри вакуумного пространства. Процесс расплавления шихты осуществляется за счет действия высокочастотного редуктора.

Индукционная печь для плавки металла работает с насосным оборудованием диффузионного типа. Такие агрегаты широко используются для плавки различных видов металлов: алюминия, чугуна, меди, стали, латуни, свинца, драгоценных и цветных металлов.

Индукционная вакуумная печь

Содержание:

- Виды печей для плавки металла

- Индукционная печь для плавки металла (алюминия, чугуна, меди, стали)

- Вакуумная плавка в индукционных печах

Виды печей для плавки металла

Существуют такие виды печей для плавки металлов:

- Непрерывного действия.

- Периодического действия.

- Для изготовления монокристаллов.

- Для кристаллизации направленного типа.

- Для быстрой кристаллизации.

- Для ускоренного закаливания.

Ассортимент устройств довольно широк и предполагает наличие множества моделей различной комплектации и конфигурации. Это позволяет подобрать устройства в соответствии с поставленными задачами и целями производства.

Виды индукционных вакуумных печей

Промышленные печи для плавки различных видов металлов разделяются на устройства с периодическим и непрерывным принципом работы. Первый тип оборудования предполагает загрузку, выгрузку, зачистку и другие операции с открытой плавильной камерой, которая заполнена воздухом. Второй тип устройств предполагает выполнение озвученных манипуляций без нарушения разреженной вакуумной среды. Благодаря этому удается получить высококачественные металлические составы с необходимым уровнем содержания примесей.

Индукционные вакуумные печи могут иметь одну или две камеры. В первом случае подвижный тигель располагается внутри камеры; во втором предполагается наличие плавильной подвижной камеры, соединенной напрямую с тиглем, и другой камеры неподвижного типа для разлива. Промышленные устройства имеют индуктор, который располагается в вакуумном пространстве и охватывает тигель. Объем тигля составляет 15-600 кг – это зависит от особенностей самого оборудования и его назначения.

Индукционная печь для плавки металла (алюминия, чугуна, меди, стали)

Индукционные вакуумные печи могут иметь одну или две камеры. В первом случае подвижный тигель располагается внутри камеры; во втором предполагается наличие плавильной подвижной камеры, сочлененной с тиглем, и камеры, предназначенной для разлива. Промышленные устройства имеют индуктор, который располагается в вакуумной камере и охватывает тигель.

Индукционная печь для плавки металла

Некоторые модели предполагают вынесение индуктора за пределы пространства вакуумной камеры. Для нормального прохождения магнитного поля сквозь вакуумное пространство примыкающая к индуктору часть выполняется из прозрачного материала. Чаще всего для этой цели используют газонепроницаемую трубку, выполненную из кварцевую или электрокорундовую. КПД подобных конструкций оставляет желать лучшего. Это связано с большим расстоянием между садкой и индуктором. Такие модели обладают рядом преимуществ:

- снижение объема камеры и ее поверхностей;

- снижение уровня натекания воздуха;

- удешевление откачной вакуумной системы;

- снижение массы и итоговой стоимости оборудования;

- снижение требований к изоляционным характеристикам индуктора.

Индукционная печь для плавки оснащается герметичными отсеками для закрывания шлюзов, которые используются для подачи шихты. При необходимости агрегаты комплектуются нагревательными компонентами, предназначенными для подогрева форм и непосредственно самой шихты до уровня 500-900 градусов с последующим удалением газовых примесей. Плавильные агрегаты оснащают механизмами для пробивки мостов из шихты, очищения тигля, смены температуры расплавленного вещества. Устройства, которые используются для получения прочных сплавов, имеют специальные отверстия для подачи дополнительных составляющих, а также изъятия проб полученных веществ. В некоторых моделях предусмотрен подогрев носка для слива металла из печи и устройства для удаления шлаковых компонентов. Конструкции для центробежного литья комплектуются столом, который вращается со скоростью 100-800 оборотов в минуту.

Печь для плавки имеет различную степень разреженности вакуума. Работают такие устройства с напряжением до 400 В. Для подключения к источнику напряжения используют специальные трансформаторные станции. При необходимости выполняется дополнительная изоляция для выхода преобразователя, ведущего в направлении от индуктора.

Вакуумная плавка в индукционных печах

Плавка в индукционных печах состоит из нескольких этапов:

- Загрузка шихты/заливка металла.

- Создание вакуума в рабочем пространстве.

- Расплавление исходного сырья, добавление новых порций, которые не вошли в тигель на первом этапе завалки.

- Рафинирование расплавленного металла.

- Легирование, раскисление металла.

- Разливка.

Рассмотрим каждый из этих этапов более подробно. Для загрузки индукционного вакуумного агрегата современного типа осуществляется жидким или твердым составом. Непосредственно перед загрузкой производится чистка шихты, что позволяет удалить поверхностные загрязнения. Дополнительная подготовительная мера – предварительная очистка от газов, которая проходит при режиме 800-900 градусов, давлении 1 – 0,1 мм. рт. ст. на протяжении 5-6 часов. Внутри вакуумной печи тяжело избежать образования мостов, неравномерности расплавления и прочих нежелательных процессов. С целью предотвращения повреждений тигля стены и дно имеют дополнительную защиту. Подобные меры снижают риск образования мостов, обеспечивают плотность расположения шихты и гарантируют равномерность процесса плавления. При использовании жидкого металла время выплавки значительно сокращается и составляет 8 ч вместо 14 ч.

Вакуумная плавка в индукционных печах

Расплавление внутри печи индукционного действия происходит на полной мощности устройства. При нагревании шихты происходит снижение давления до необходимого показателя, при этом происходит выделение газа. Выделение водорода провоцирует вспенивание ванны. В результате этого металл поднимается, застывает и образует мосты. Расплавленное сырье может перегреваться, что приводит к разрушению футеровки.

На стадии рафинирования осуществляются манипуляции, которые связаны с удалением нежелательных примесей и газов из металлов. Для того чтобы удалить летучие примеси, необходимо нагреть расплавленный состав на 50-100 градусов выше. Удаление углерода происходит при чистом кипении расплавленной ванны, в это же время происходит удаление вредных компонентов из состава. Данный процесс занимает порядка 20-25 минут.

На этапе раскисления происходит удаление кислорода из металла и доведение сплава до необходимого химического состава. Разливка осуществляется в атмосфере аргона или в вакууме. Благодаря использованию аргона получают плотные слитки.

Подбор устройств осуществляется в зависимости от особенностей поставленных задач, необходимых объемов выплавки и производительности оборудования. Комплектация отдельных моделей индукционных вакуумных печей для выплавки различных металлов может значительно отличаться.

- Комментарии