Вакуумная система промышленная - виды, устройство, проверка, эксплуатация, назначение, основные параметры, вакуумные насосы, соединительные шланги

На крупных производственных предприятиях предъявляются повышенные требования к вакуумному оборудованию. Часто для выполнения всех производственных задач недостаточно использования отдельных вакуумных устройств и аппаратов. В таких случаях требуются целые вакуумные системы.

Вакуумная система

Содержание:

- Вакуумные системы - виды, проектирование, назначение

- Устройство вакуумных систем

- Установка вакуумной системы

- Вакуумная система дегазации

- Централизованная вакуумная система

- Шланги и фитинги вакуумной системы

- Проверка вакуумной системы насоса

- Промышленные вакуумные системы

Вакуумные системы - виды, проектирование, назначение

Вакуумная система представляет собой совокупность взаимосвязанных между собой устройств, позволяющих создавать вакуум, повышать и поддерживать его, а также измерительных приборов, откачиваемых сосудов и объединяющих их вакуумных трубопроводов.

Вакуумные системы - виды, проектирование, назначение

В зависимости от назначения такие системы подразделяются на следующие виды:

- Для создания низкого вакуума;

- Для создания среднего вакуума;

- Для создания высокого вакуума прямоточные;

- Для создания высокого вакуума с байпасной линией;

- Для создания сверхвысокого вакуума.

Системы низкого вакуума используются для очищения производственных помещений от запылений и загрязнений, для упаковки продуктов. Средневакуумные системы применяются в основном в литейном производстве. Установки высокого и сверхвысокого вакуума незаменимы в изготовлении высокотехнологичного оборудования и в научно-исследовательской работе.

По принципу работы, как правило, выделяют две группы вакуумных систем:

- с горизонтальным ресивером;

- с вертикальным ресивером.

В системах первого типа могут использоваться один, два или три пластинчато-роторных вакуумных насоса, масляных или безмасляных. В системах второго типа могут быть задействованы от 5 вакуумных насосных агрегатов, что значительно расширяет сферу их использования.

Также классификация вакуумных систем может осуществляться с учетом типа используемого насосного оборудования, что позволяет выделить водокольцевые, пластинчато-роторные системы и пр. В зависимости от конкретных производственных целей различают компрессорные системы, системы дегазации, прессования и формовки.

Устройство вакуумных систем

Чтобы обеспечить работу вакуумного насоса, требуются различные устройства, особенности взаимного размещения которых в вакуумной системе определяются несколькими параметрами. Ключевым параметром, определяющим конструкцию системы, ее функционал и эксплуатационную специфику, является тип высоковакуумного насосного агрегата. После выбора насоса, оптимального при установленных условиях вакуумного производственного процесса, проектирование системы будет заключаться в основном в грамотном сочетании всех ее компонентов.

Устройство вакуумных систем

Большинство вакуумных систем включают в себя вакуумные насосы, устройства для обеспечения их работы, приборы контроля над выполнением процесса откачки, оборудование для предупреждения аварийных ситуаций и поддержки рабочего состояния насосов. Если говорить более конкретно, то в систему могут входить:

- Высоковакуумный затвор (в случае невозможности обеспечения системой условий осуществления процесса затвор перекрывают, чтобы проверить отсоединенную часть системы и обнаружить причину неисправностей);

- Высоковакуумный манометрический преобразователь (в системе с диффузионным, турбомолекулярным или магниторазрядным насосом позволяет проверять работу отсоединенной части вакуумной системы);

- Виброизоляция и шумоизоляция (делает возможным использование аппаратуры для выполнения точных измерений в рабочей камере);

- Ловушки (охлаждаются водой или жидким азотом, не допускают попадания обратного потока паров рабочих веществ из насоса в камеру);

- Форвакуумный насос (обеспечивает предварительное разрежение, поддерживает давление на выходе меньше максимального выпускного, которое определяется конструкцией насоса, характеристиками вакуумных рабочих жидкостей);

- Турбомолекулярный насос (соединяется с форвакуумным последовательно, что обеспечивает молекулярный режим течения обрабатываемого газа и пониженное давление на входе турбомолекулярного аппарата);

- Форвакуумный клапан (делает возможным использование форвакуумного насоса для предварительного разрежения и для откачки выключенного диффузионного насосного аппарата);

- Манометрический преобразователь (размещается на форвакуумной линии диффузионного насоса, что позволяет контролировать давление на выходе насоса);

- Система прогрева;

- Блок предварительной откачки;

- Напускной клапан;

- Патрубок для присоединения течеискателя;

- Защитный тепловой экран.

Основными характеристиками вакуумных систем являются предельное давление, быстрота откачки, допустимое впускное давление, скорость реакции системы управления на изменения параметров производственного процесса и оборудования.

Установка вакуумной системы

Централизованная вакуумная система включает в себя систему управления, контрольно-измерительный блок и непосредственно насосы. Все насосы оснащены своими собственными датчиками.

Установка вакуумной системы

В современных моделях насосных аппаратов существенно экономится электроэнергия благодаря применению приводов с переменной скоростью. При повышении нагрузки, изменении давления или температуры в системе, происходит автоматическое увеличение частоты вращения привода. Система управления при этом обеспечивает поочередное подключение насосов для наиболее быстрого получения требуемого вакуума и его поддержания. Когда параметры изменяются в обратную сторону, используемые насосы поочередно отключаются.

Вакуумная система дегазации

Дегазации подвергаются литьевой пластик, силиконы, эпоксидные смолы, полиуретановая резина. Данный процесс позволяет придать данным материалам требуемую эластичность, эстетичность, уменьшить количество бракованных изделий. Дегазация выполняется в вакуумированной среде.

Вакуумная система дегазации

В этом случае используют особые вакуумные системы дегазации, которые состоят из рабочей камеры, вакуумного насоса и дополнительных устройств (крана, манометра и пр.). Камера представляет собой герметичное пространство, в котором размещают обрабатываемый материал. Насос обеспечивает нагнетание давления, необходимого для создания условий вакуума. Материал сжимается под воздействием давления, что способствует устранению из него газа и газообразных примесей. На следующем этапе с помощью особого клапана выполняется выброс газа.

Централизованная вакуумная система

Централизованная вакуумная система является экономичной альтернативой нескольких отдельных вакуумных насосов идентичного предназначения. Устанавливают ее вдали от непосредственного рабочего места, что способствует улучшению условий производства на предприятиях и повышению производительности.

Централизованная вакуумная система

Кроме того, использование системы централизованной откачки позволяет:

- Решить проблему высокого шума;

- Уменьшить температуру в цехах;

- Снизить потребление энергии по сравнению с отдельными насосными агрегатами;

- Уменьшить затраты на техническое обслуживание;

- Обеспечить одновременное обслуживание нескольких рабочих мест или производственных линий;

- Подавать и разрежать воздух сразу для нескольких станков в одно и то же время;

- Размещать все необходимое оборудование в одном помещении и, следовательно, освобождать место в промышленной зоне.

Шланги и фитинги вакуумной системы

Вакуумные соединения играют важную роль в конструкции вакуумной системы. Они обеспечивают надежное уплотнение и герметичность установки. Наиболее востребованы в вакуумных системах шланги и фитинги.

Шланги и фитинги вакуумной системы

Фитинг представляет собой соединительную часть трубопровода, которая обеспечивает разветвление, повороты, переходы на другой диаметр. Данная деталь обязательна к применению при необходимости в частой сборке и разборке трубопровода.

Вакуумный шланг – компонент вакуумной системы, позволяющий соединять различные устройства и перекачивать жидкости или газы. Современные шланги способны выдерживать повышенные нагрузки, которые возникают в результате перемещения газов и воздействия высокого давления.

Проверка вакуумной системы насоса

Проверка работоспособности вакуумной системы выполняется по двум параметрам. Речь идет о герметичности насоса и его производительности.

Проверка вакуумной системы насоса

Герметичность насоса проверяют, включив его и обеспечив определенную скорость вращения вала. Вакуум при этом должен создаваться на протяжении установленного промежутка времени. Несоответствие этим цифровым показателям свидетельствует о наличии в системе нарушений герметичности.

Производительности вакуумного насоса проводят в следующей последовательности:

- К всасывающему патрубку присоединяются два всасывающих рукава с заглушкой на свободном краю;

- Насос отключается, открывается вакуумный кран;

- Включается двигатель, при установленных оборотах постепенно включается насос и секундомер;

- Регистрируется время достижения определенного разрежения, оно не должно превышать установленную норму.

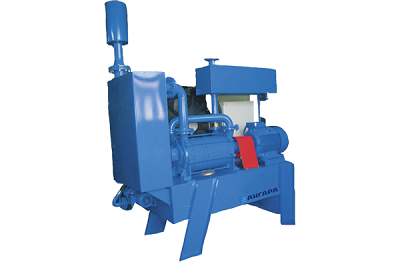

Промышленные вакуумные системы

В современной промышленности существенно расширился диапазон функционального назначения вакуумных систем. Они используются для устранения пыли, отходов, обеспечения циркуляции воздуха, для проведения дегазации, прессования, формовки и прочих производственных процессов.

Промышленные вакуумные системы

Центральный вакуум получил активное применение в научно-исследовательской работе, в сельскохозяйственном секторе, в фармацевтической, химической, пищевой промышленности, деревообработке. В лабораторных условиях зачастую используют высоковакуумные насосные аппараты, в промышленных – низко- и средневакуумные.

Подобные решения идеально подходят для промышленной уборки производственных помещений, сбора строительных отходов, упаковки продукции, вакуумного литья металлов, пластика, резины, роботизированного транспортирования при производстве электронных компонентов, полупроводников.

Многие производители уже давно по достоинству оценили все преимущества использования вакуумных систем, среди которых стоит выделить повышение производительности, уменьшение затрат на обслуживание и электроэнергию и создание более комфортных условий в цехах.

- Комментарии