Вакуумные печи для термообработки: индукционные, дуговые, компрессионные, лабораторные, российского производства - принцип работы, обслуживание

Технологический процесс термообработки деталей в вакуумных печах широко распространен в аэрокосмической сфере, изготовлении турбин, инструментов, автомобилестроении. Такое активное применение данного оборудования обусловлено рядом бесспорных преимуществ вакуума, позволяющих избежать нежелательных поверхностных изменений материалов. После термообработки в вакуумной печи детали получают однородную поверхность и зачастую уже готовы к эксплуатации.

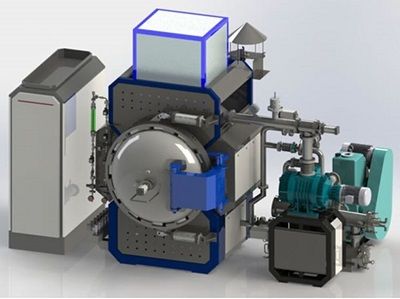

Вакуумные печи

Содержание:

- Вакуумная печь для термообработки - принцип работы

- Вакуумные индукционные печи

- Вакуумные дуговые печи

- Техническое обслуживание вакуумных печей и рекомендации по ремонту

Вакуумная печь для термообработки - принцип работы

Основное назначение оборудования данного типа – осуществление термического воздействия в вакуумированной среде или в атмосфере, которая благодаря своему составу не допускает развития окисления. Это практичный инструмент для осуществления разных видов термической обработки: пайки, сушки, закалки, обжига, отпуска, отжига, спекания.

Вакуумная печь для термообработки - принцип работы

Выполнению процессов термообработки в вакуумированной среде свойственны следующие преимущества:

- Минимум короблений;

- Стойкость полученных при термической обработке характеристик;

- Однородное сечение;

- Требуемые показатели твердости;

- Чистая поверхность изделий без окислений;

- Возможность интеграции в производственную линию;

- Отсутствие необходимости в дополнительной очистке;

- Пайка без флюса;

- Контроль над нагревом;

- Воспроизводимость процесса;

- Отсутствие токсичных веществ.

Основной элемент вакуумной печи – герметичная камера нагрева, к которой присоединяются вакуумные насосы, формирующие и сохраняющие требуемый уровень вакуума.

На нишевом рынке представлено огромное количество разных видов печей иностранного и российского производства. По способу нагрева и охлаждения вакуумные печи подразделяются на ретортные, трубчатые, муфельные. В зависимости от типа загрузки различают камерные (горизонтальная загрузка сбоку), шахтные (вертикальная загрузка сверху), элеваторные и колпаковые устройства (загрузка снизу). И, наконец, по принципу действия данные установки бывают дуговыми, индукционными, термическими и водородными.

Отдельного внимания заслуживают печи сопротивления, принцип действия которых базируется на выделении в проводнике тепла при прохождении по нему тока. Количество тепла зависит от силы тока, времени его прохождения и сопротивления проводника. При некоторых величинах силы тока и сопротивления обеспечивается мощность, которой достаточно для плавки металлов.

Вакуумные индукционные печи

Данные печи применяются для плавки черных металлов и базируются на эффекте индукционного нагрева, который подразумевает трансформацию энергии электромагнитного поля, поглощаемой электропроводником, в тепловую энергию. Используются в производстве, а также в лабораторных условиях.

Вакуумные индукционные печи

В индукционном оборудовании за создание электромагнитного поля отвечает индуктор (катушка с витками в форме цилиндра). Через нее проходит переменный электроток, вследствие чего вокруг создается переменное магнитное поле.

Внутрь индуктора или возле него размещают обрабатываемый материал. Магнитная индукция, сформированная индуктором, проходит через обрабатываемый материал и порождает электрическое поле. Его линии являются перпендикулярными течению магнитного потока. Далее энергия электрического поля видоизменяется в тепловую, вследствие чего материал нагревается.

Большинство производителей предпочитают применять вакуумную индукцию для плавки железа, черных металлов, для производства в вакууме и регулируемой атмосфере высоколегированных сплавов, полностью удовлетворяющих требованиям промышленного производства. Среди преимуществ таких плавильных печей стоит выделить следующие:

- Перемешивание слоев и обеспечение однородности свойств расплава;

- Невыделение легирующих элементов из расплава;

- Повышенная скорость обработки;

- Возможность выбора температурных режимов, их регулирование;

- Поддержание требуемой температуры равномерно во всем расплаве;

- Простота в использовании, техническом обслуживании;

- Возможность осуществления точного контроля над технологическими процессами и химическим составом материалов;

- Незначительный угар;

- Эксплуатационная надежность;

- Возможность обработки небольших партий материалов;

- Автоматизированный контроль и обработка данных;

- Повышенная защита вакуумированной среды;

- Несущественные затраты на производство.

Вакуумные дуговые печи

Такие печи работают, базируясь на эффекте электрической дуги. При этом между двумя разнополюсными электродами при условии присутствия газа-диэлектрика и при требуемой разности потенциалов происходит пробой диэлектрика, и между электродами возникает высокотемпературная дуга.

Вакуумные дуговые печи

Обрабатываемый материал может нагреваться самой дугой (горение дуги осуществляется между электродом и материалом) или излучением (горение дуги происходит между электродами). Оборудование первого вида – прямого действия, второго вида – косвенного действия. Во втором случае источник высокой температуры отстранен от поверхности металла, и на нее попадает только некоторая часть тепла от дуги. Существенная его часть достигает поверхности материала, отразившись от стен камеры, поэтому внутренняя облицовка печи претерпевает усиленные тепловые нагрузки.

Пониженная устойчивость облицовки не позволяет осуществлять в таких установках действия, при которых металлы нагреваются до температур, превышающих определенный пороговый уровень. Они непригодны для обработки металлов, отличающихся тугоплавкостью. В чернометаллургической сфере данное оборудование зачастую применяют на мелких заводах для плавки чугуна.

В установках прямого действия тепло передается от дуги к обрабатываемому материалу в существенно лучших условиях. Источник повышенных температур находится ближе к поверхности материала, и существенная часть тепла сразу достигает ее. Защиту облицовки установки от воздействия дуги обеспечивает экранирование электродов. В дуге фокусируются значительные мощности, что способствует выполнению технологических операций, нуждающихся в существенном нагреве.

В установках емкостью до 50 тонн выплавляют зачастую высоколегированные стали и сплавы, включая инструментальные, устойчивые к коррозии, жаропрочные, специального назначения и пр. Дуговое оборудование емкостью от 50 тонн – оптимальный вариант для выплавки углеродистых, низколегированных, легированных сталей, включительно с инструментальными, нержавеющими и пр.

Преимущества дуговых вакуумных печей:

- Устранение сторонних газов;

- Минимизация содержания ненужных элементов с повышенным давлением пара;

- Получение максимально чистых и цельных металлов, сплавов;

- Полное удаление крупных вкраплений;

- Обеспечение требуемой вязкости, пластичности, прочности металла, изотопности механических характеристик;

- Направленное затвердевание, несущественная усадка материала.

Техническое обслуживание вакуумных печей и рекомендации по ремонту

При эксплуатации и обслуживании вакуумного оборудования для термообработки следует соблюдать действующие правила технической эксплуатации и правила технической безопасности, а также инструкции производителей. К обслуживанию оборудования данного типа можно допускать только высококвалифицированных эксплуатационных и ремонтных сотрудников, которые разбираются в его конструкционных особенностях и ознакомлены с правилами использования.

Техническое обслуживание вакуумных печей и рекомендации по ремонту

При техническом обслуживании осматриваются внешние поверхности, детали, проверяется их температура, очищаются от запыления и загрязнений контактные поверхности, проверяются заземление, состояние электронагревателей. Также в проверке нуждается функционирование горелок, трубопроводных конструкций, арматуры, различных регуляторов и пр. В электрических дуговых печах, кроме всего вышеперечисленного, проверяются различные соединения, контролируется свертывание электродов. В индукционных установках осматриваются конденсаторные батареи, лампы, проверяются экранирование и заземление определенных частей, качество функционирования контакторов. Также осматриваются водоохлаждающие поверхности на предмет выявления накипи. По правилам такие осмотры и испытания должны проводиться минимум раз в 30 дней.

Рекомендации по ремонту вакуумных установок для термической обработки предусматривают выполнение всех процессов технического обслуживания и проверку состояния всей электрической составляющей оборудования, а также фрагментарную замену нагревателей, испытание электроцепи, ремонт кожуха и внутренней огнеупорной облицовки. Плюс ко всему, обязательно проверяются уплотнители, сварные швы, контактирующие с защитными атмосферами, болтовые соединения и прочие аналогичные компоненты, при необходимости соединения подтягиваются. В обязательном порядке проверяется правильность работы щита управления, элементов заземления. Ликвидируются все выявленные неисправности.

Термическая обработка в вакууме на сегодняшний день активно применяется для создания материалов, изготовление которых при помощи других технологий достаточно проблематично. При своевременном обслуживании и ремонтных работах вакуумные печи обеспечивают получение металлов и их сплавов с требующимися характеристиками и с минимальным количеством газов, что весьма актуально в современной промышленности и в сфере исследований.

- Комментарии